水热炭化

技术原理

采用连续加压加温的方法,在200℃以上的温度,2.0Mpa的反应条件下,将有机废弃物中的细胞破壁、分解,使细胞中的“结合水”、“间隙水”转化为“自由水”,在不添加任何药剂并通过机械压滤的方式,达到减量80%~90%的预期,得到固体产物水热炭。所得干泥饼含水率30%左右、热值高,含大量的炭,磷酸根等可做绿化营养土、有机肥辅料、水泥厂掺合料、电厂生物质燃料等使用。

我们突破了传统的独特水热炭化装备的方式,不仅解决了使用压力容器、炭化温度过低、连续保压、易损件使用寿命的问题,也使水热炭化技术实现了连续性、安全性;可满足污泥就地无害化、减量化的目的,同时由于采用特殊的水热炭化方式,解决了结垢堵塞、腐蚀等问题,使设备使用周期提高。

工艺流程

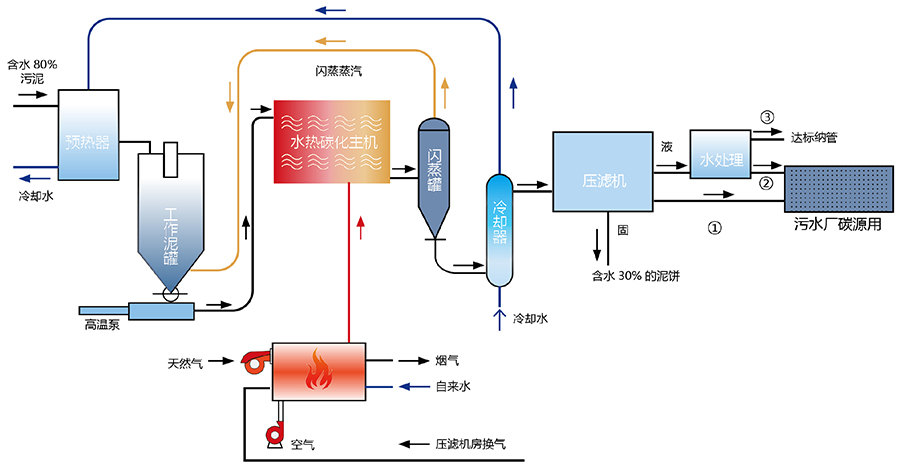

污水处理污泥通过离心机脱水至80%左右,汇集到收池中,池底污泥泵将污泥送至相应的污泥储存罐中(储存罐容积大小暂定100m³)再由污泥储存罐底部的泵送至热回收泥罐,污泥在热回收泥罐中(0.6Mpa)被蒸汽余热加热到70℃,再由双缸连续式柱塞泵送入水热炭化系统,水热炭化系统设定环境压力2.0Mpa,温度200℃以上,污泥在水热炭化系统中整体停留时间40分钟左右,并发生了炭化反应,污泥中大部分有机质被炭化分解,炭化反应完成后的污泥经过闪蒸罐与蒸汽进行分离,分离后的蒸汽(140℃)经由管道送回至工作泥罐中将污泥进行预热。从闪蒸罐分离出来的浆状污泥再经由间接式水换热器进行降温至60℃以下后送至热解罐等待压滤,热解罐底泥浆泵将污泥浆送至相应的压滤机进行固液分离,分离后得到含水率30%以下固体物送至原料存储区,并根据实际情况送至终端用户;整个处理过程不产生臭气,仅有部分不凝气和板框压滤废气,不需要独立设置臭气处理系统,分离后的水汇入厂区污水处理厂深度处理。

核心突破

● 将高压反应容器改为管道群,大大降低了因高压容器带来的安全隐患。

● 同时真正意义上实现了连续式生产,并非续批式生产。

水热炭化处理污泥对比

|

原泥含水率(MC)80%~82%

|

→ |

在2.0Mpa、200℃以上的水热炭化工艺中经过热处理后,

再经过板框压滤机压榨,得到含水28%的干泥饼。

|

水热炭化在有机固废上的优点

● 处置过程不添加任何化学药剂、石灰等;

● 细胞彻底破壁,有机质分解成小分子有机酸,可以作为污水厂炭源或厌氧产沼气;

● 有机物炭化后,大大的减少了干基量;

● 运行压力2.0Mpa以上,温度200℃以上,可将有机固废中的病毒、细菌及虫卵全部去除;

● 大部分有机物发生炭化,炭保留在固体物中,没有增加无机成分,不降低原有热值;

● 在压力的环境下未发生汽化潜热,能耗低;

● 处理效果接近焚烧,但投资及运行成本远低于焚烧;

基于以上优势,水热炭化工艺解决了含有机固废脱水难、易腐、终端处置难的情况,为后续有机固废的综合利用提供了必要的预处理条件。

成本对比

运营能耗突破

按照80%含水率计算,吨消耗指标大幅降低,每吨消耗蒸汽300KG,电16kw·H,水0.5T。

天然气单价3元/m³ 电费1元/kw·h 水费5元/吨

|

项目 |

单价(元) |

板框压滤(药剂法) |

板框压滤(石灰法) |

热干化 |

水热炭化 |

|

吨消耗 |

小计 |

吨消耗 |

小计 |

吨消耗 |

小计 |

吨消耗 |

小计 |

|

生产指标 |

原泥含水率 |

80% |

|

含水率 |

|

60% |

55% |

30% |

30% |

|

剩余固体物(T) |

|

0.5 |

0.57 |

0.28 |

0.17 |

|

消耗指标 |

天然气(m³) |

3 |

无 |

|

无 |

|

90 |

270 |

25 |

75 |

|

电(kw.h) |

1 |

35 |

35 |

35 |

35 |

40 |

40 |

16 |

16 |

|

水(T) |

5 |

无 |

|

无 |

|

无 |

|

0.5 |

2.5 |

|

药剂、石灰 |

|

100 |

100 |

80 |

80 |

无 |

|

无 |

|

|

后端处理费 |

300 |

0.5 |

150 |

0.57 |

171 |

0.28 |

84 |

0.17 |

51 |

|

成本合计 |

|

|

285 |

|

286 |

|

394 |

|

144 |